Allgemeines

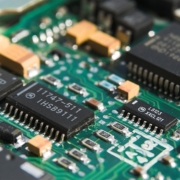

Die Leiterplatte (PCB) ist das verborgene Herzstück unserer modernen Technologiewelt. Ob in Ihrem Smartphone, im Auto oder in hochkomplexen Industrieanlagen – überall arbeiten diese faszinierenden elektronischen Baugruppen und ermöglichen Innovationen, die noch vor wenigen Jahren undenkbar schienen. Tauchen wir ein in die vielfältige Welt der PCB-Anwendungen.

Konsumgüter & Unterhaltungselektronik – Alltägliche Hightech

In kaum einem anderen Bereich zeigt sich die rasante Entwicklung der PCB-Technologie so deutlich wie in unseren täglichen Begleitern. Smartphones werden immer leistungsfähiger, während ihre Platinen schrumpfen. Smart-Home-Geräte kommunizieren drahtlos und steuern unser Zuhause. Gaming-Konsolen verarbeiten gigantische Datenmengen in Echtzeit.

Die besondere Herausforderung liegt hier in der Kombination aus Kosteneffizienz und höchster Funktionalität. Moderne Consumer-PCBs integrieren oft WiFi, Bluetooth, diverse Sensoren und leistungsfähige Prozessoren auf engstem Raum – und müssen dabei erschwinglich bleiben.

Industrieelektronik – Wo Zuverlässigkeit entscheidet

In der Industrieelektronik gelten andere Maßstäbe. Hier müssen PCBs oft jahrzehntelang zuverlässig funktionieren – unter härtesten Bedingungen. Denken Sie an Steuerungssysteme in Produktionsanlagen: Ausfälle können schnell zu kostspieligen Produktionsstopps führen.

- Robuste Ausführung für 24/7-Betrieb

- Erweiterte Temperaturbereiche (-40°C bis +85°C)

- Hohe Störfestigkeit in rauen Industrieumgebungen

- Lange Verfügbarkeit für Reparaturen und Ersatzteile

Automotive – Elektronik auf Rädern

Die Automobilindustrie durchläuft einen fundamentalen Wandel. Moderne Fahrzeuge sind rollende Computer, vollgepackt mit Elektronik. Von der Motorsteuerung bis zum autonomen Fahren – überall arbeiten hochspezialisierte PCBs. Besonders die E-Mobilität stellt neue Anforderungen:

Die Leistungselektronik in Elektrofahrzeugen muss enorme Ströme verarbeiten und dabei höchste Sicherheitsstandards erfüllen. Gleichzeitig müssen die Platinen extremen Temperaturschwankungen und ständigen Vibrationen standhalten. Ein faszinierendes Beispiel moderner PCB-Technologie.

Medizintechnik – Wenn es um Leben geht

Kaum irgendwo sind die Anforderungen an PCBs so hoch wie in der Medizintechnik. Von Diagnosegeräten bis zu implantierbaren Systemen – absolute Zuverlässigkeit ist hier nicht nur eine technische Spezifikation, sondern eine ethische Verpflichtung.

Moderne Bildgebungsverfahren wie MRT oder CT wären ohne hochspezialisierte PCBs undenkbar. Dabei müssen die Platinen nicht nur präzise funktionieren, sondern auch strengste Regularien erfüllen. Die Entwicklung solcher Systeme erfordert jahrelanges Expertenwissen und tiefes Verständnis medizinischer Anforderungen.

Luft- & Raumfahrt – Die Königsklasse

Im Bereich Luft- und Raumfahrt erreichen PCBs ihre technologischen Grenzen. Wenn ein Satellit seine Bahn zieht, ist jede Reparatur ausgeschlossen. Die verwendeten Leiterplatten müssen extremen Temperaturen, Strahlung und Vakuum trotzen – und dabei jahrelang fehlerfrei arbeiten.

Diese High-End-PCBs durchlaufen aufwendige Qualifizierungsprozesse. Jedes verwendete Material, jeder Produktionsschritt muss höchsten Standards genügen. Ein spannendes Beispiel: Spezielle Beschichtungen schützen die Elektronik vor den aggressiven Bedingungen im Weltall.

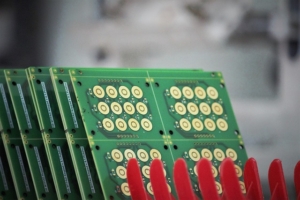

Zukunftsperspektiven – Wohin geht die Reise?

Die Entwicklung von PCBs steht nicht still. Neue Technologien wie eingebettete Komponenten, flexible Substrate oder 3D-gedruckte Elektronik eröffnen faszinierende Möglichkeiten. Gleichzeitig wachsen die Anforderungen an Nachhaltigkeit und Ressourceneffizienz.

Ihr Projekt – Unsere Expertise

Die Vielfalt der PCB-Anwendungen zeigt: Jedes Projekt erfordert individuelles Know-how und Erfahrung. Unsere Experten kennen die spezifischen Anforderungen Ihrer Branche und unterstützen Sie von der ersten Konzeption bis zur fertigen Leiterplatte.